Sie hat traceless® entwickelt, ein natürliches Biomaterial aus pflanzlichen Reststoffen, das herkömmlichen Kunststoffen Konkurrenz macht: Dr. Anne Lamp ist CEO und Co-Founder der traceless materials GmbH, einem Hamburger Bioökonomie-Start-up. Gemeinsam mit ihrer Gründungspartnerin, COO Johanna Baare, und ihrem inzwischen über 60-köpfigen Team möchte sie dazu beitragen, das Problem der globalen Umweltverschmutzung durch Plastikabfälle zu lösen. Wir haben mit Anne Lamp über Materialien der Zukunft, geschlossene Kreisläufe und Koexistenz zwischen Verpackungsmaterialien gesprochen – und darüber, dass eine Transformation mehr als einen Akteur braucht.

Frau Dr. Lamp, was hat Sie dazu bewegt, sich mit Plastikalternativen zu beschäftigen?

Die Recyclingdebatte in Deutschland wird immer auf den technischen Kreislauf, also mechanisches Recycling, fokussiert. Auch im Biokreislauf, dem natürlichen Pendant, steckt aber Potenzial. Während meiner Promotion als Verfahrenstechnikerin habe ich mich deshalb intensiv mit dem biologischen Kreislauf von Cradle to Cradle und den Biomaterialien dieser Welt beschäftigt. Ich habe meine Forschung darauf ausgerichtet, herauszufinden, wie man sie als Kunststoffersatz nutzen kann. So habe ich schließlich das Verfahren zur Herstellung des traceless-Materials entwickelt, das Agrarreststoffe zur Herstellung einer Plastikalternative nutzt.

Ihr Unternehmen hat sich seit 2020 rasant weiterentwickelt. Welche Ziele möchten Sie mit traceless materials (noch) erreichen?

Nächstes Jahr steht wie geplant der reguläre Markteintritt mit unserem traceless-Material an. Dafür bauen wir gerade unsere großtechnische Produktionsanlage in Hamburg, die Mitte 2025 in Betrieb gehen soll und einige tausend Tonnen Material pro Jahr in den Markt bringen wird. Das ist ein großer Faktor mehr im Vergleich zu der Menge, die wir aktuell in unserer kleinen Produktionsanlage in Buchholz in der Nordheide produzieren. Im Vergleich zu den 400 Millionen Tonnen produzierten Kunststoffen ist es jedoch nur ein Bruchteil. Deshalb wollen wir weiterwachsen, um in Zukunft signifikante Mengen des Materials in den Markt einzubringen und noch mehr problematischen Kunststoffe zu ersetzen.

Über Anne Lamp:

Dr. Anne Lamp ist CEO, Co-Founder und Erfinderin der Technologie der traceless materials GmbH. Sie hat einen Doktortitel in Verfahrenstechnik für ihre Forschung auf dem Gebiet der Bioraffinerie. Praktische Erfahrung in der kommerziellen Produktentwicklung hat sie nicht nur in Bezug auf traceless materials, sondern auch hinsichtlich eines weiteren ihrer vier Patente. Die anerkannte Branchenexpertin für Ökobilanzen ist zudem Gründungsmitglied der Regionalgruppe Hamburg der Cradle to Cradle NGO.

Ihr Biomaterial verspricht ganzheitlich nachhaltig zu sein und soll herkömmliche Kunststoffe ersetzen. Warum ist es damit der Schlüssel zu mehr Nachhaltigkeit?

Wir haben ein neues Verfahren entwickelt, um Naturpolymere – also natürlich gewachsene, lange Moleküle der Natur – zu extrahieren und sie als Granulat bereitzustellen. Also in der Form, die die Kunststoffindustrie braucht. Das Material kann zum Beispiel im Spritzguss-Bereich in dieselben Maschinen gefüllt werden. Es müssen lediglich einige Parameter angepasst werden. Die Verarbeitungstemperatur ist dabei mit rund 120 Grad relativ niedrig, was Energie spart. In der Folienextrusion, bei Blas- und Castfolien, sowie in der Extrusions- oder Dispersionsbeschichtung sind bis auf die Anpassungen der Parameter ebenfalls keine Änderungen nötig. Unser Granulat ist ganzheitlich nachhaltig, weil es sehr ressourcenschonend, 100 Prozent biobasiert aus Reststoffen hergestellt und sehr energiearm ist. Es braucht keine fossilen Rohstoffe oder Energieträger während der Produktion. Dabei ist es im großen Produktionsmaßstab wettbewerbsfähig im Preis.

Was genau unterscheidet Ihr Material von Plastik und Bioplastik?

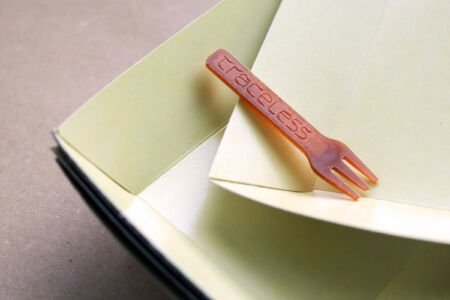

Unser Material basiert auf Naturpolymeren, die natürlich gewachsen und nicht synthetisch hergestellt sind. Das unterscheidet es eben nicht nur von Plastik, sondern auch von Bioplastik. Denn auch dieses wird synthetisch hergestellt. Herkömmliche Biokunststoffe bauen sich in der Umwelt teils nur schwer oder gar nicht ab im Vergleich zu unserem Material, das auf natürlich gewachsenen Strukturen basiert. Man kann es theoretisch sogar essen. Deshalb baut es sich je nach Produkt innerhalb weniger Wochen bei längerem Kontakt mit Wasser, Sauerstoff oder Mikroorganismen in der Umwelt ab, ohne eine Spur zu hinterlassen – „traceless“ eben.

traceless® Material in Form von Granulat, Papierbeschichtung, flüssiger Lösung, starrem Spritzguss und Folien-Applikation

Sie nutzen den biologischen Kreislauf für sich – aber es sind immer noch Einwegprodukte?

Welche Rolle spielen Kunststoffe und Kunststoffverpackungen heutzutage aus Ihrer Sicht trotzdem noch?

Unser Material kann aber nicht Kunststoffe in allen Anwendungen ersetzen. Es ist aufgrund der natürlichen Komposition zum Beispiel nicht für den direkten Kontakt mit Wasser geeignet. Dort brauchen wir weiterhin Kunststoffe oder andere sehr beständige Materialien. Deshalb ist es unglaublich wichtig, alle Lösungen kreislauffähig zu machen. Wir brauchen den technischen Kreislauf. Und wir brauchen synthetische, kreislauffähige Kunststoffe für die Anwendungen, die problemlos im Kreislauf gehalten werden können, die so designt sind, dass man sie sortenrein wieder trennen kann und zu gleichbleibender Qualität wieder einsetzen kann. Wir müssen anfangen, diese nachhaltig zu gestalten und die Kreislaufführung möglich zu machen.

Wie reagiert denn die traditionelle Kunststoffindustrie auf Ihre Erfindung?

Deshalb besteht aktuell eher eine Komplementarität mit unserem Ansatz, da klassische Kunststoffhersteller unsere Nische nicht wirklich abdecken können. Diese Koexistenz ist wichtig, denn wir brauchen eine funktionierende Kreislaufwirtschaft auf allen Ebenen. Dafür benötigen wir alle Akteure – auch die Großen und Etablierten müssen mitziehen, sonst schaffen wir diese Transformation nicht. Dass sich nachhaltige, regenerative und zirkuläre Lösungsansätze gegenseitig bekriegen, wäre das schlimmste Szenario. Im Rahmen unserer Zusammenschlüsse und Initiativen, die wir gegründet haben oder denen wir angehören, engagieren wir uns dafür, dass wir uns ganzheitlich auf den Weg begeben.

Welche Unternehmen zeigen Interesse an Ihrem Material und in welchen Bereichen kommt es bereits erfolgreich zum Einsatz?

Unser Material kommt bisher vor allem im Bereich Konsumprodukte und – Verpackungen zum Einsatz. Also dort, wo Verpackungen direkten Kontakt zu Verbraucherinnen und Verbraucher haben. Dort wurde bisher meist Einwegplastik verwendet, für das viele Unternehmen eine Alternative suchen. Der Umstieg auf Papier ist ein großes Thema, doch auch hier ist die Barrierebeschichtung unverzichtbar, damit es Flüssigkeiten und Fett standhält. An dieser Stelle weckt unser Material ein großes Interesse. Zudem führt die Regulatorik, etwa die Single-Use Plastics Directive (Einwegplastik-Richtlinie) oder die EU-Verpackungsverordnung (PPWR), zu einem gesteigerten Interesse an Kunststoff Ersatzmaterialien. Das zeigt sich branchenübergreifend, von Transportverpackungen bis zu Lebensmittelverpackungen. Im eCommerce, wie zum Beispiel beim Otto-Versandhändler, wird unser Material für flexible Verpackungen verwendet. In der Gastronomie werden daraus To-Go-Kaffeebecher oder -Verpackungen, in der Modeindustrie zum Beispiel Haken zum Aufhängen von Socken. Und in der Außer-Haus Gastronomie oder Luftfahrt gibt es traceless-Besteck, das den Bestimmungen im Luftfahrtverkehr entspricht. Abfälle, die an Bord entstehen, dürfen nicht mechanisch recycelt werden. Mit unserem Material klappt eine Kreislaufführung trotzdem – im biologischen Recycling.

Was braucht es, damit Ihr Biomaterial langfristig eine wettbewerbsfähige Alternative zu Plastik im Sinne einer nachhaltigen Kreislaufwirtschaft wird?

Aber es braucht auch die richtigen Wettbewerbsbedingungen. Eine Tonne Kohlenstoff aus Erdöl ist aktuell halb so teuer wie die Tonne Kohlenstoff aus Biomasse, wenn man im großen Maßstab produziert. Es ist also immer noch billiger, Produkte zu kaufen, die fossil hergestellt sind. Auch für die Kunststoff- und Recyclingindustrie ist das ein Innovationsbremser, da Rezyklate verhältnismäßig teuer sind. Fossile Produkte wurden lange systematisch gefördert – hier muss sich etwas ändern. Wenn man die existierende Industrie hierzulande weiterhin wettbewerbsfähig halten möchte und gleichzeitig die nachhaltigen zirkulären Produkte fördern oder subventionieren möchte, ist das aber kein leichtes Unterfangen.

Wir bedanken uns für das interessante Gespräch!

Über traceless materials

Das Bioökonomie Startup traceless materials GmbH wurde 2020 von Anne Lamp und Johanna Baare in Hamburg gegründet. Das Team umfasst derzeit rund 65 Mitarbeitende aus fünfzehn Ländern, mit Schwerpunkt in den Bereichen Materialwissenschaft, Verfahrenstechnik und Produktion. Ziel ist es, einen echten Beitrag zur Lösung der globalen Kunststoffverschmutzung zu leisten und als Biomaterial-Pionier die grüne Transformation des Materialsektors voranzutreiben. Seit der Gründung wurde das Unternehmen vielfach ausgezeichnet, unter anderem mit dem Deutschen Gründerpreis und dem Deutschen Nachhaltigkeitspreis/Next Economy Award. 2023 hat das Unternehmen eine Serie-A-Finanzierungsrunde in Höhe von 36,6 Mio. Euro erfolgreich abgeschlossen, die erste großtechnische Produktionsanlage wird 2025 in Betrieb genommen.